水中ドローンの製作、その4

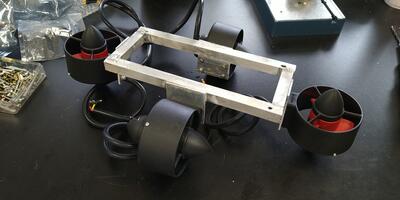

メカ積み中。

送信機と受信機をペアリング。

受信機からはSBUSで信号を受け取り、フライトコントローラに接続。ここで使ったのはCC3D。

カスタム設定がやりやすいのでとりあえずラジコンで操縦方法を考えたりするのには便利。

考え方としては、

船体は基本的に浮く状態。

前後のスラスターで下方向に推力を得て沈降。ESCは沈下方向のみ。

この時に前後のピッチが水平になるようにCC3Dで制御。

左右のスラスター双方向のESCを使い、モード1の送信機の右スティックの前後左右に割り当てて、前進後退左右旋回ができるようにした。

バッテリーはリポ3セルでまあ十分。電圧よりも容量で浮力を調整してできるだけ大容量を積みたい。

ケース上部に穴を開けて、ケーブルグラントでケーブルを通す。このケーブルは現時点では、受信機を船外に出すため。バッテリーも中。

実験用の水の入った容器に浮かべたところ。ほぼ水平に浮いてる。

ここで前後スラスターを回すと沈降。結構水流はげしい。

前後、左右旋回も試して、問題なく操舵可能。

横から見たところ、スラスターの推力で沈んで一番下についてるところ。

その時の動画はこちら。

送信機と受信機をペアリング。

受信機からはSBUSで信号を受け取り、フライトコントローラに接続。ここで使ったのはCC3D。

カスタム設定がやりやすいのでとりあえずラジコンで操縦方法を考えたりするのには便利。

考え方としては、

船体は基本的に浮く状態。

前後のスラスターで下方向に推力を得て沈降。ESCは沈下方向のみ。

この時に前後のピッチが水平になるようにCC3Dで制御。

左右のスラスター双方向のESCを使い、モード1の送信機の右スティックの前後左右に割り当てて、前進後退左右旋回ができるようにした。

バッテリーはリポ3セルでまあ十分。電圧よりも容量で浮力を調整してできるだけ大容量を積みたい。

ケース上部に穴を開けて、ケーブルグラントでケーブルを通す。このケーブルは現時点では、受信機を船外に出すため。バッテリーも中。

実験用の水の入った容器に浮かべたところ。ほぼ水平に浮いてる。

ここで前後スラスターを回すと沈降。結構水流はげしい。

前後、左右旋回も試して、問題なく操舵可能。

横から見たところ、スラスターの推力で沈んで一番下についてるところ。

その時の動画はこちら。

水中ドローンの製作、その3

水中ドローンの製作、その2

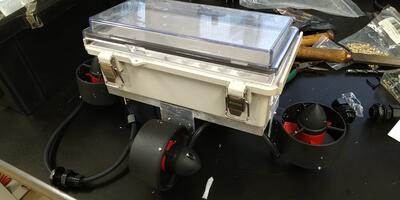

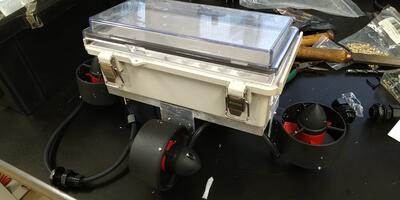

先に組んだフレームとスラスターは、タカチの防水ケースに取り付け。

重い物を下、ケースが上に浮いて姿勢の上下を保つように考えました。

前後の重量差が出やすいと思ったのでピッチを調整できるように前後に独立に下方向に推力を出すスラスターを配置、左右は操舵用という考えです。そもそもケースが浮くようになってるので左右の大きな傾きはでないだろうと考えました。

ケースに穴を開けてモーターの配線を通します。ここで防水が大事。ミスミからケーブルグラントを購入。ぎゅっと締め付けて防水します。

でも、進水試験したら水漏れしました。ケースに開けた穴がいびつでOリングが不均等に絞めつけられて隙間から水が入ってました。

そこで、別に購入したOリングのセットから同じ径の太いものに交換し、シリコングリースを塗って締め付けたら、漏水が止まりました。

ケース内部に余裕がなかったので、裏面でケーブルを渡してまとめ。

重い物を下、ケースが上に浮いて姿勢の上下を保つように考えました。

前後の重量差が出やすいと思ったのでピッチを調整できるように前後に独立に下方向に推力を出すスラスターを配置、左右は操舵用という考えです。そもそもケースが浮くようになってるので左右の大きな傾きはでないだろうと考えました。

ケースに穴を開けてモーターの配線を通します。ここで防水が大事。ミスミからケーブルグラントを購入。ぎゅっと締め付けて防水します。

でも、進水試験したら水漏れしました。ケースに開けた穴がいびつでOリングが不均等に絞めつけられて隙間から水が入ってました。

そこで、別に購入したOリングのセットから同じ径の太いものに交換し、シリコングリースを塗って締め付けたら、漏水が止まりました。

ケース内部に余裕がなかったので、裏面でケーブルを渡してまとめ。

水中ドローンの製作、その1